RM57/28立磨磨辊轴承更换方案

发布日期:2017-11-27 浏览次数:523

磨辊轴承更换过程对轴承使用寿命至关重要,因此需要在施工前准备全面而且施工过程中严格按照要求来进行,以便达到最佳使用效果,下面就是针对RM57/28立磨磨辊轴承更换的方案,以供客户更换磨辊轴承时参考。

一、检修前准备工作

1、备件准备:

2、工具准备:

二、检修更换方案

1、停机时进行甩料,减少停机后磨内集料;停机后使用压缩空气清理磨辊表面所有集料及灰尘。

2、安装磨辊吊装大梁及磨辊吊装专用气动葫芦,安装完毕后对气动葫芦进行调试。

3、清理放置磨辊的场地并将磨辊托板放好(托板底部放置圆钢以便移动磨辊),用以放置磨辊总成。

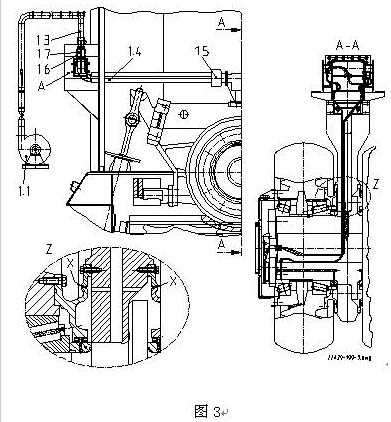

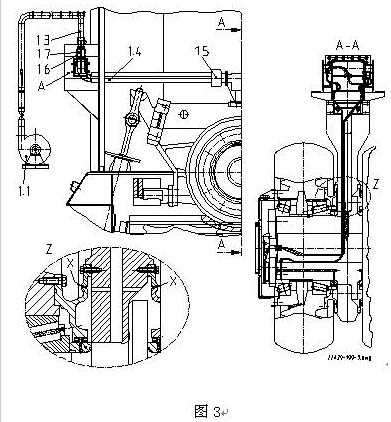

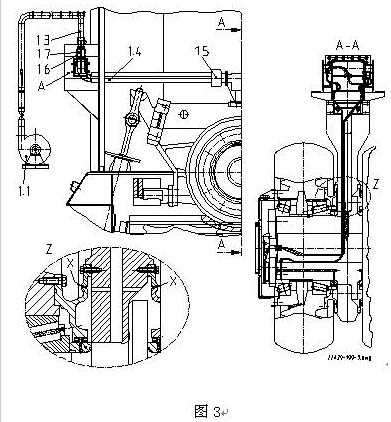

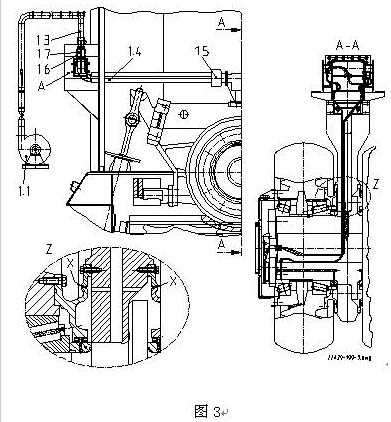

4、断开磨机外部润滑管道(图3中13、17),同时进磨打开磨辊架中间保护盖并拆除测量油位和轴承温度的电线,断开润换管道及密封空气管道(图3中14、15)并加以保护。

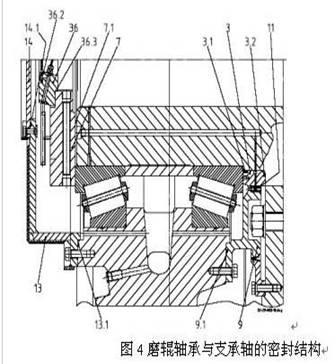

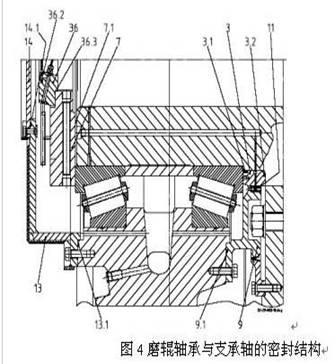

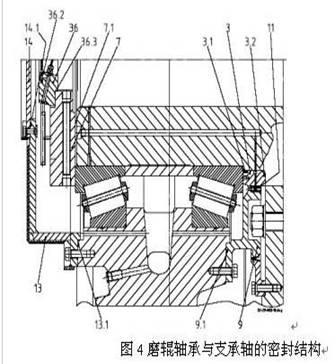

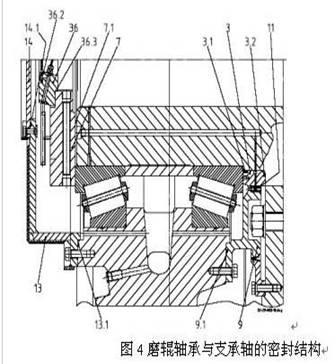

5、起吊磨辊,通过气动葫芦将磨辊缓缓移出磨机,并放置在预先摆好的托架上面,使用压缩空气清理磨辊表面积灰;打开磨辊端盖的放油孔将磨辊内腔的润滑油释放完毕并拆除磨辊端盖(图4中13)。

6、移动托架将磨辊移动至空旷的场地,使用100T吊车将磨辊吊出托架放置在空地,将托架移走后使用3台吊车同时起吊将磨辊放置水平。

7、拆除轴承压盖中间端盖(图4中36)及温度传感器、油位传感器等,并做好保护。

8、使用专用电动扳手拆除外侧轴承压盖的螺栓,拆除轴承压盖(图4中7)。

9、使用轴承吊装工具将外侧轴承内圈吊出放置安全位置,使用液氮或者干冰对内外侧磨辊轴承外圈冷却并拆除。

10、使用50T吊车将磨辊整体吊出放置安全位置。

11、拆除磨辊内外侧轴承内圈隔套,使用轴承吊装工具将内侧轴承内圈吊出。

12、检查磨辊内侧空气密封间隙(图3中X所指部位)是否在0.5mm—1mm之间,≥1mm需要更换内轴承端盖及空气密封盖。

13、拆除内轴承端盖并取出旧骨架油封,检查油封耐磨轴套有无磨损,如果更换必须更换耐磨套与轴之间的密封“O”型圈。

14、对磨辊主轴、端盖、辊体内腔及轴承内隔套等进行清洗检查有无磨损,清洗完毕要使用塑料薄膜覆盖。

15、使用液氮对轴承外圈冷却(如下图),冷却0.5h-1h后迅速将内外轴承外圈安装到辊体内,安装过程中要保证轴承外圈端部与辊体的接触面间隙小于0.02mm(常温下)。

16、将内侧轴承安装在检修前准备好的测量内外轴承内圈间距专用工装之上,将装好轴承外圈的磨辊安装在内轴承之上,安装外侧轴承,安装十字架并紧固螺栓,使用千分表检测轴承轴向跳动度<0.05mm,使用内径千分尺测量内外侧轴承的间距H,安装轴承前需在轴承滚轴之上涂抹润滑油。(如上图)

17、使用外径千分尺测绘轴承内隔圈L,并将内隔圈进行加工保证L=H-0.10/0.015。(如下图)

18、将骨架油封安装到内侧轴承端盖上,将端盖安装到磨辊主轴之上。

19、安装内侧轴承内圈到磨辊主轴之上,安装加工好的轴承内隔套,安装内侧端盖“O”型圈。

20、使用50T吊车将磨辊辊体吊装在主轴之上,辊体下落接触到轴承时要转动辊体以保证轴承滚珠与外圈配合到位,事前需在轴承滚轴之上涂抹润滑油。

21、吊装外侧轴承内圈进行安装,轴承下落过程中同样需要转动及涂抹润滑油。

22、轴承安装到位后,安装轴承压盖(注意先安装“O”型圈),并按照力矩紧固螺栓,螺栓紧固完毕后要使用千分表检测保证外侧轴承内圈端面与辊体表面(辊体旋转一周)在轴向偏差小于0.05mm。

23、恢复轴承温度传感器、油位传感器、外端盖及“O”型圈等,添加润滑油,检测内侧油封是否漏油。

24、将更换好的轴承移至气动葫芦底部,使用气动葫芦吊装入磨,恢复油管、气管等。

一、检修前准备工作

1、备件准备:

| 序号 | 名称 | 型号 | 数量 |

| 1 | 轴承 | 803701B | 1 |

| 2 | 骨架油封 | ¢810×¢850×20 | 2 |

| 3 | O型圈 | ¢390×8 | 1 |

| 4 | O型圈 | ¢730×8 | 1 |

| 5 | O型圈 | ¢210×4 | 1 |

| 6 | O型圈 | ¢85×4 | 1 |

| 7 | O型圈 | ¢420×4 | 1 |

| 8 | O型圈 | ¢1240×8 | 1 |

| 9 | O型圈 | ¢1280×8 | 1 |

| 10 | O型圈 | ¢710×10 | 2 |

| 序号 | 名称 | 数量 | 用途 |

| 1 | 气动葫芦 | 1套 | 吊装磨辊专用工具 |

| 2 | 100T吊车 | 1台 | 起吊磨辊用 |

| 3 | 50T吊车 | 2台 | 起吊磨辊用 |

| 4 | 吊装工具 | 1套 | 吊装轴承用 |

| 5 | 液氮 | 若干 | 冷却轴承用 |

| 6 | 液压扳手 | 2套 | 紧固轴承压盖螺栓 |

| 7 | 氧割 | 2套 | 备用 |

| 8 | 电焊机 | 1台 | 备用 |

| 9 | 活动扳手 | 若干 | |

| 10 | 枕木 | 2块 | 垫实磨辊 |

| 11 | 圆钢 | 若干 | 移动磨辊用 |

| 12 | 专用工装 | 1套 | 测量内外轴承间距用(有图) |

| 13 | 300塞尺 | 1把 | 测量轴承外圈间隙 |

| 14 | 500外径千分尺 | 1把 | 测量轴承内圈用 |

| 15 | 500内径千分尺 | 1把 | 测量轴承内圈间距 |

| 16 | 千分表 | 1只 | 检测轴承轴向跳动度 |

1、停机时进行甩料,减少停机后磨内集料;停机后使用压缩空气清理磨辊表面所有集料及灰尘。

2、安装磨辊吊装大梁及磨辊吊装专用气动葫芦,安装完毕后对气动葫芦进行调试。

3、清理放置磨辊的场地并将磨辊托板放好(托板底部放置圆钢以便移动磨辊),用以放置磨辊总成。

4、断开磨机外部润滑管道(图3中13、17),同时进磨打开磨辊架中间保护盖并拆除测量油位和轴承温度的电线,断开润换管道及密封空气管道(图3中14、15)并加以保护。

5、起吊磨辊,通过气动葫芦将磨辊缓缓移出磨机,并放置在预先摆好的托架上面,使用压缩空气清理磨辊表面积灰;打开磨辊端盖的放油孔将磨辊内腔的润滑油释放完毕并拆除磨辊端盖(图4中13)。

6、移动托架将磨辊移动至空旷的场地,使用100T吊车将磨辊吊出托架放置在空地,将托架移走后使用3台吊车同时起吊将磨辊放置水平。

7、拆除轴承压盖中间端盖(图4中36)及温度传感器、油位传感器等,并做好保护。

8、使用专用电动扳手拆除外侧轴承压盖的螺栓,拆除轴承压盖(图4中7)。

9、使用轴承吊装工具将外侧轴承内圈吊出放置安全位置,使用液氮或者干冰对内外侧磨辊轴承外圈冷却并拆除。

10、使用50T吊车将磨辊整体吊出放置安全位置。

11、拆除磨辊内外侧轴承内圈隔套,使用轴承吊装工具将内侧轴承内圈吊出。

12、检查磨辊内侧空气密封间隙(图3中X所指部位)是否在0.5mm—1mm之间,≥1mm需要更换内轴承端盖及空气密封盖。

13、拆除内轴承端盖并取出旧骨架油封,检查油封耐磨轴套有无磨损,如果更换必须更换耐磨套与轴之间的密封“O”型圈。

14、对磨辊主轴、端盖、辊体内腔及轴承内隔套等进行清洗检查有无磨损,清洗完毕要使用塑料薄膜覆盖。

15、使用液氮对轴承外圈冷却(如下图),冷却0.5h-1h后迅速将内外轴承外圈安装到辊体内,安装过程中要保证轴承外圈端部与辊体的接触面间隙小于0.02mm(常温下)。

16、将内侧轴承安装在检修前准备好的测量内外轴承内圈间距专用工装之上,将装好轴承外圈的磨辊安装在内轴承之上,安装外侧轴承,安装十字架并紧固螺栓,使用千分表检测轴承轴向跳动度<0.05mm,使用内径千分尺测量内外侧轴承的间距H,安装轴承前需在轴承滚轴之上涂抹润滑油。(如上图)

17、使用外径千分尺测绘轴承内隔圈L,并将内隔圈进行加工保证L=H-0.10/0.015。(如下图)

18、将骨架油封安装到内侧轴承端盖上,将端盖安装到磨辊主轴之上。

19、安装内侧轴承内圈到磨辊主轴之上,安装加工好的轴承内隔套,安装内侧端盖“O”型圈。

20、使用50T吊车将磨辊辊体吊装在主轴之上,辊体下落接触到轴承时要转动辊体以保证轴承滚珠与外圈配合到位,事前需在轴承滚轴之上涂抹润滑油。

21、吊装外侧轴承内圈进行安装,轴承下落过程中同样需要转动及涂抹润滑油。

22、轴承安装到位后,安装轴承压盖(注意先安装“O”型圈),并按照力矩紧固螺栓,螺栓紧固完毕后要使用千分表检测保证外侧轴承内圈端面与辊体表面(辊体旋转一周)在轴向偏差小于0.05mm。

23、恢复轴承温度传感器、油位传感器、外端盖及“O”型圈等,添加润滑油,检测内侧油封是否漏油。

24、将更换好的轴承移至气动葫芦底部,使用气动葫芦吊装入磨,恢复油管、气管等。

磨辊轴承更换过程对轴承使用寿命至关重要,因此需要在施工前准备全面而且施工过程中严格按照要求来进行,以便达到最佳使用效果,下面就是针对RM57/28立磨磨辊轴承更换的方案,以供客户更换磨辊轴承时参考。

一、检修前准备工作

1、备件准备:

2、工具准备:

二、检修更换方案

1、停机时进行甩料,减少停机后磨内集料;停机后使用压缩空气清理磨辊表面所有集料及灰尘。

2、安装磨辊吊装大梁及磨辊吊装专用气动葫芦,安装完毕后对气动葫芦进行调试。

3、清理放置磨辊的场地并将磨辊托板放好(托板底部放置圆钢以便移动磨辊),用以放置磨辊总成。

4、断开磨机外部润滑管道(图3中13、17),同时进磨打开磨辊架中间保护盖并拆除测量油位和轴承温度的电线,断开润换管道及密封空气管道(图3中14、15)并加以保护。

5、起吊磨辊,通过气动葫芦将磨辊缓缓移出磨机,并放置在预先摆好的托架上面,使用压缩空气清理磨辊表面积灰;打开磨辊端盖的放油孔将磨辊内腔的润滑油释放完毕并拆除磨辊端盖(图4中13)。

6、移动托架将磨辊移动至空旷的场地,使用100T吊车将磨辊吊出托架放置在空地,将托架移走后使用3台吊车同时起吊将磨辊放置水平。

7、拆除轴承压盖中间端盖(图4中36)及温度传感器、油位传感器等,并做好保护。

8、使用专用电动扳手拆除外侧轴承压盖的螺栓,拆除轴承压盖(图4中7)。

9、使用轴承吊装工具将外侧轴承内圈吊出放置安全位置,使用液氮或者干冰对内外侧磨辊轴承外圈冷却并拆除。

10、使用50T吊车将磨辊整体吊出放置安全位置。

11、拆除磨辊内外侧轴承内圈隔套,使用轴承吊装工具将内侧轴承内圈吊出。

12、检查磨辊内侧空气密封间隙(图3中X所指部位)是否在0.5mm—1mm之间,≥1mm需要更换内轴承端盖及空气密封盖。

13、拆除内轴承端盖并取出旧骨架油封,检查油封耐磨轴套有无磨损,如果更换必须更换耐磨套与轴之间的密封“O”型圈。

14、对磨辊主轴、端盖、辊体内腔及轴承内隔套等进行清洗检查有无磨损,清洗完毕要使用塑料薄膜覆盖。

15、使用液氮对轴承外圈冷却(如下图),冷却0.5h-1h后迅速将内外轴承外圈安装到辊体内,安装过程中要保证轴承外圈端部与辊体的接触面间隙小于0.02mm(常温下)。

16、将内侧轴承安装在检修前准备好的测量内外轴承内圈间距专用工装之上,将装好轴承外圈的磨辊安装在内轴承之上,安装外侧轴承,安装十字架并紧固螺栓,使用千分表检测轴承轴向跳动度<0.05mm,使用内径千分尺测量内外侧轴承的间距H,安装轴承前需在轴承滚轴之上涂抹润滑油。(如上图)

17、使用外径千分尺测绘轴承内隔圈L,并将内隔圈进行加工保证L=H-0.10/0.015。(如下图)

18、将骨架油封安装到内侧轴承端盖上,将端盖安装到磨辊主轴之上。

19、安装内侧轴承内圈到磨辊主轴之上,安装加工好的轴承内隔套,安装内侧端盖“O”型圈。

20、使用50T吊车将磨辊辊体吊装在主轴之上,辊体下落接触到轴承时要转动辊体以保证轴承滚珠与外圈配合到位,事前需在轴承滚轴之上涂抹润滑油。

21、吊装外侧轴承内圈进行安装,轴承下落过程中同样需要转动及涂抹润滑油。

22、轴承安装到位后,安装轴承压盖(注意先安装“O”型圈),并按照力矩紧固螺栓,螺栓紧固完毕后要使用千分表检测保证外侧轴承内圈端面与辊体表面(辊体旋转一周)在轴向偏差小于0.05mm。

23、恢复轴承温度传感器、油位传感器、外端盖及“O”型圈等,添加润滑油,检测内侧油封是否漏油。

24、将更换好的轴承移至气动葫芦底部,使用气动葫芦吊装入磨,恢复油管、气管等。

一、检修前准备工作

1、备件准备:

| 序号 | 名称 | 型号 | 数量 |

| 1 | 轴承 | 803701B | 1 |

| 2 | 骨架油封 | ¢810×¢850×20 | 2 |

| 3 | O型圈 | ¢390×8 | 1 |

| 4 | O型圈 | ¢730×8 | 1 |

| 5 | O型圈 | ¢210×4 | 1 |

| 6 | O型圈 | ¢85×4 | 1 |

| 7 | O型圈 | ¢420×4 | 1 |

| 8 | O型圈 | ¢1240×8 | 1 |

| 9 | O型圈 | ¢1280×8 | 1 |

| 10 | O型圈 | ¢710×10 | 2 |

| 序号 | 名称 | 数量 | 用途 |

| 1 | 气动葫芦 | 1套 | 吊装磨辊专用工具 |

| 2 | 100T吊车 | 1台 | 起吊磨辊用 |

| 3 | 50T吊车 | 2台 | 起吊磨辊用 |

| 4 | 吊装工具 | 1套 | 吊装轴承用 |

| 5 | 液氮 | 若干 | 冷却轴承用 |

| 6 | 液压扳手 | 2套 | 紧固轴承压盖螺栓 |

| 7 | 氧割 | 2套 | 备用 |

| 8 | 电焊机 | 1台 | 备用 |

| 9 | 活动扳手 | 若干 | |

| 10 | 枕木 | 2块 | 垫实磨辊 |

| 11 | 圆钢 | 若干 | 移动磨辊用 |

| 12 | 专用工装 | 1套 | 测量内外轴承间距用(有图) |

| 13 | 300塞尺 | 1把 | 测量轴承外圈间隙 |

| 14 | 500外径千分尺 | 1把 | 测量轴承内圈用 |

| 15 | 500内径千分尺 | 1把 | 测量轴承内圈间距 |

| 16 | 千分表 | 1只 | 检测轴承轴向跳动度 |

1、停机时进行甩料,减少停机后磨内集料;停机后使用压缩空气清理磨辊表面所有集料及灰尘。

2、安装磨辊吊装大梁及磨辊吊装专用气动葫芦,安装完毕后对气动葫芦进行调试。

3、清理放置磨辊的场地并将磨辊托板放好(托板底部放置圆钢以便移动磨辊),用以放置磨辊总成。

4、断开磨机外部润滑管道(图3中13、17),同时进磨打开磨辊架中间保护盖并拆除测量油位和轴承温度的电线,断开润换管道及密封空气管道(图3中14、15)并加以保护。

5、起吊磨辊,通过气动葫芦将磨辊缓缓移出磨机,并放置在预先摆好的托架上面,使用压缩空气清理磨辊表面积灰;打开磨辊端盖的放油孔将磨辊内腔的润滑油释放完毕并拆除磨辊端盖(图4中13)。

6、移动托架将磨辊移动至空旷的场地,使用100T吊车将磨辊吊出托架放置在空地,将托架移走后使用3台吊车同时起吊将磨辊放置水平。

7、拆除轴承压盖中间端盖(图4中36)及温度传感器、油位传感器等,并做好保护。

8、使用专用电动扳手拆除外侧轴承压盖的螺栓,拆除轴承压盖(图4中7)。

9、使用轴承吊装工具将外侧轴承内圈吊出放置安全位置,使用液氮或者干冰对内外侧磨辊轴承外圈冷却并拆除。

10、使用50T吊车将磨辊整体吊出放置安全位置。

11、拆除磨辊内外侧轴承内圈隔套,使用轴承吊装工具将内侧轴承内圈吊出。

12、检查磨辊内侧空气密封间隙(图3中X所指部位)是否在0.5mm—1mm之间,≥1mm需要更换内轴承端盖及空气密封盖。

13、拆除内轴承端盖并取出旧骨架油封,检查油封耐磨轴套有无磨损,如果更换必须更换耐磨套与轴之间的密封“O”型圈。

14、对磨辊主轴、端盖、辊体内腔及轴承内隔套等进行清洗检查有无磨损,清洗完毕要使用塑料薄膜覆盖。

15、使用液氮对轴承外圈冷却(如下图),冷却0.5h-1h后迅速将内外轴承外圈安装到辊体内,安装过程中要保证轴承外圈端部与辊体的接触面间隙小于0.02mm(常温下)。

16、将内侧轴承安装在检修前准备好的测量内外轴承内圈间距专用工装之上,将装好轴承外圈的磨辊安装在内轴承之上,安装外侧轴承,安装十字架并紧固螺栓,使用千分表检测轴承轴向跳动度<0.05mm,使用内径千分尺测量内外侧轴承的间距H,安装轴承前需在轴承滚轴之上涂抹润滑油。(如上图)

17、使用外径千分尺测绘轴承内隔圈L,并将内隔圈进行加工保证L=H-0.10/0.015。(如下图)

18、将骨架油封安装到内侧轴承端盖上,将端盖安装到磨辊主轴之上。

19、安装内侧轴承内圈到磨辊主轴之上,安装加工好的轴承内隔套,安装内侧端盖“O”型圈。

20、使用50T吊车将磨辊辊体吊装在主轴之上,辊体下落接触到轴承时要转动辊体以保证轴承滚珠与外圈配合到位,事前需在轴承滚轴之上涂抹润滑油。

21、吊装外侧轴承内圈进行安装,轴承下落过程中同样需要转动及涂抹润滑油。

22、轴承安装到位后,安装轴承压盖(注意先安装“O”型圈),并按照力矩紧固螺栓,螺栓紧固完毕后要使用千分表检测保证外侧轴承内圈端面与辊体表面(辊体旋转一周)在轴向偏差小于0.05mm。

23、恢复轴承温度传感器、油位传感器、外端盖及“O”型圈等,添加润滑油,检测内侧油封是否漏油。

24、将更换好的轴承移至气动葫芦底部,使用气动葫芦吊装入磨,恢复油管、气管等。

- 上一篇:ATOX磨辊漏油及油箱油位异常分析

- 下一篇:LGM 5024磨辊解体维修及注意事项